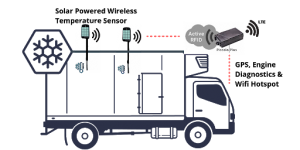

ردیاب ناوگان حمل مواد غذایی و دارو – امروزه در صنایع متفاوتی استفاده از ردیاب توسعه یافته است این یک انتخاب مناسب است تا بتوان کسب و کار را بهینه نمود . با استفاده از ردیاب ناوگان می توانید به خوبی بهره وری خودروهای نقلیه را در مسیر جاده ای کنترل نمایید با این ابزار کوچک و کارآمد می توان زمان سفر را مدیریت کرده و در بهترین زمان نقل و انتقالات را انجام داد در این میان مهم است که متناسب با نیاز شرکت خود از ردیاب ناوگان استفاده نمایید

در صورتی که قرار است ردیاب ناوگان حمل مواد غذایی و یا دارو باشد حساسیت وجود GPS بیشتر خواهد شد و وجود آن الزام بیشتری را می طلبد .

درباره ردیاب ناوگان

دستگاه های ردیاب در حقیقت قادر هستند ناوگان شرکت شما را در موقعیت های زمانی و مکانی مشخصی ، پیدا کرده و تعیین نمایند . تفاوت در انواع ردیاب ها در بخش نرم افزاری ان هاست برای آن که بتوانید برای شرکت خود ردیاب مناسبی را متناسب با کاربری که نیاز دارید تهیه نمایید توصیه می شود موارد ذیل را مطالعه نمایید.

روش انتخاب ردیاب مناسب ناوگان

1-نوع نیاز شرکت تعیین شود :

در اولین قدم به خوبی می توانید اطلاعات مربوط به هر قسمت را که مرتبط با ناوگان می باشد جمع آوری نموده و مسائلی که در این خصوص با آن مواجه هستید را شناسایی نمایید و به خوبی روشن کنیدکه هدف از تهیه ردیاب ناوگان چیست

این عوامل می تواند جهت افزایش رضایت مندی مشتری ، ایجاد امنیت بیشتر ، نظارت و کنترل خودروها ی شرکت ، کاهش مصرف سوخت ، پیشگیری از خرابی ناوگان باشد.

2-نیاز های آینده شرکت را منظور کنید:

این مهم است که هنگام بررسی شرایط ، به نیازمندی های بعدی شرکت نیز بیاندیشید شما می توانید ردیابی کار آمد و اقتصادی تهیه نمایید

تا اطلاعات ردیابی را به سهولت و با استفاده از اینترنت در دسترس داشته باشد

همچنین بتواند به سهولت نرم افزار خود را به روز رسانی کرده و به نگهداری خاصی نیاز نداشته باشد.

3-تحقیق در خصوص بهترین ردیاب :

در زمانی که به دنبال یک ردیاب مناسب برای ناوگان حمل مواد غذایی و یا دارو هستید به خوبی تحقیق نمایید و ردیابی را انتخاب کنید

که بتواند مطابق با شرایط شما عمل نماید به همین دلیل نیاز است که مشخصات محصول را کاملا بررسی نمایید تا موردی را که مطابق با درخواست شما ست را تهیه نمایید

برای این کار می توانید از فیلم های نحوه عملکرد ردیاب ها نیز بهره گیرید

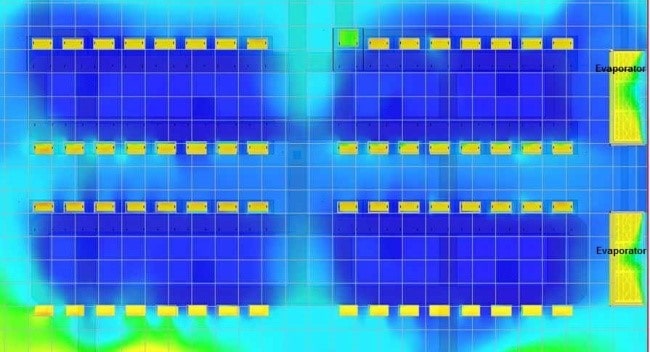

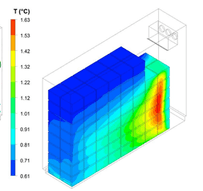

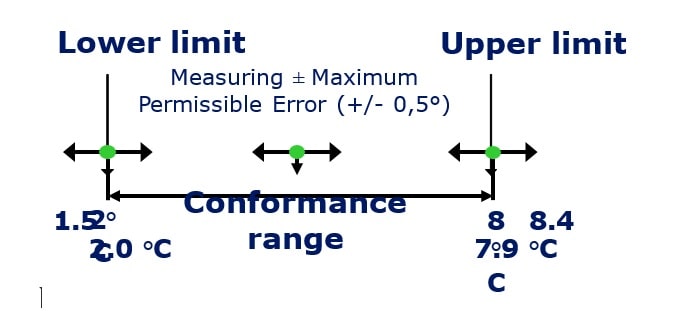

این نکته ی مهمی است که بدانید برای ناوگان حمل مواد غذایی و یا دارو چه نوع ردیابی مناسب تر است زیرا در کنار تمامی گزینه های کنترلی ، کنترل دما نیز در این نوع از خودروها بسیار اهمیت دارد

زیرا تغییر دما و عدم نظارت بر آن در طی حمل و نقل می تواند به سادگی آن ها را دچار آسیب و فاسد شدگی کرده و خسارات زیادی را به بار آورد .

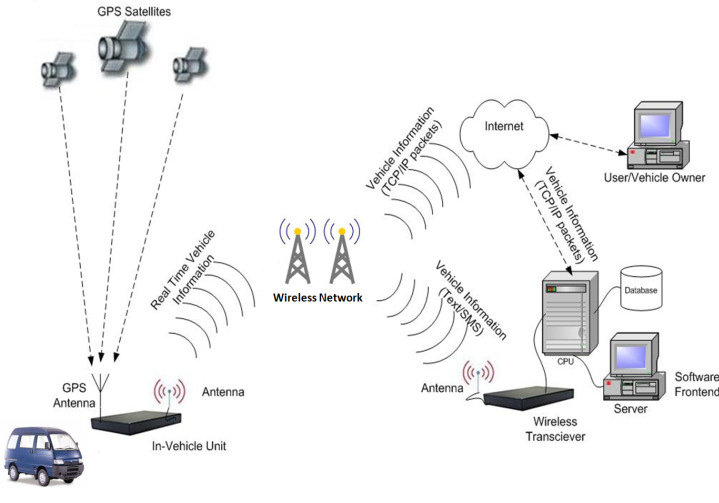

راه های ردیابی ناوگان

در حالت کلی ناوگان ها را به دو روش می توان ردیابی نمود روش اول ردیابی است

که با سرویس تلفن هوشمند ایجاد می شود و روش دوم با کمک ردیاب خودرو این کار صورت می گیرد. هنگامی که ردیابی قرار است با تلفن هوشمند باشد برنامه روی تلفن نصب شده

و با کمک آن ردیابی در لحظه و بادقت را انجام ی می دهد.

برای ردیابی با خودرو ، می توان به آسانی با برنامه ی پیگیری که روی دستگاه وجود دارد این کار را انجام داد و لینک های پیگیری را ذخیره نموده و خودرو را از طریق سیستم ردیابی نمود.

در جاده ها تعداد زیادی از تصادفات توسط ناوگان های تجاری اتفاق می افتد

که عواقب آن به سوی شرکت ها باز می گردد با نصب ردیاب ناوگان و با توجه به فناوری های جدید

به خوبی می توان بر آن ها نظارت نمود و با استفاده از ردیاب ، از بسیاری از حوادث جلوگیری کرد.

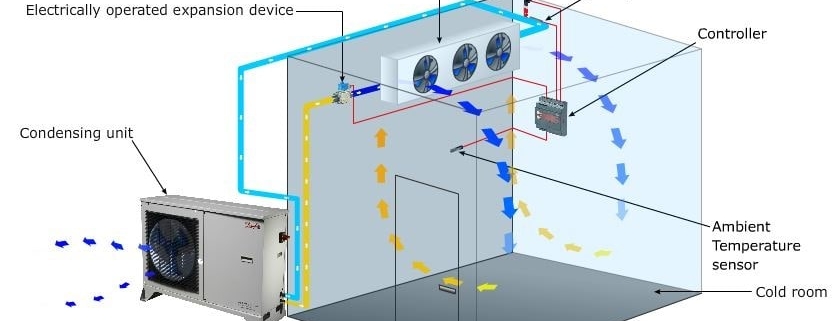

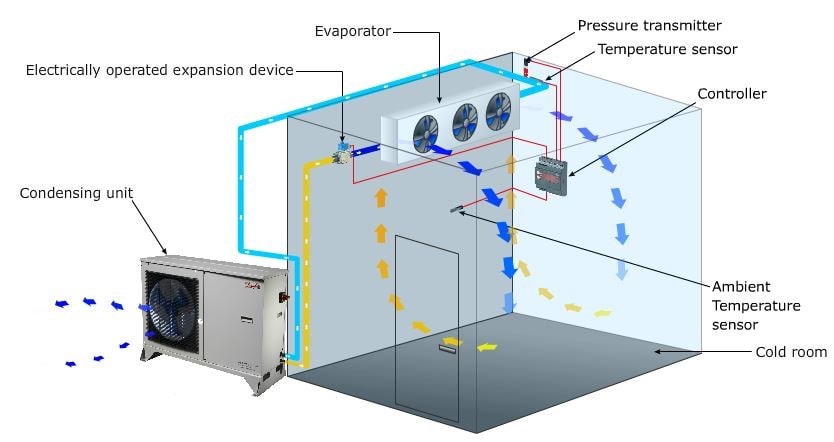

برای کنترل و مدیریت ناوگان حمل مواد غذایی و دارو عمده ی نگرانی ها از جهت حصول اطمینان از نحوه ی استفاده از ناوگان می باشد این کار با نصب ردیاب و کنترل حرکت ناوگان ساده تر به نظر می رسد این کاملا روشن است که با هزینه ای اندک در خصوص تهیه و نصب ردیاب می توان اطمینان حاصل کرد که کلیه امور منظم و مطابق با تنظیمات مشخصی صورت می گیرد به خصوص که در این نوع از ناوگان ها زمان بندی و دمای کابین و سردخانه به شدت اهمیت دارد.

ایده آل برای هر اندازه ناوگان

وجود ردیاب ناوگان به دلیل مزیت هایی که ایجاد می کند برای بسیاری از شرکت هایی که دارای وسایل نقلیه تجاری هستند دارای اهمیت است . این مهم نیست که اندازه ناوگان چه باشد زیرا خطرات و رویدادها می تواند در هر لحظه اتفاق افتد

از همین رو شرکت ها می توانند با اندک سرمایه گذاری این اطمینان را داشته باشند که

ناوگان حمل آن ها به خوبی عمل کرده و مطابق با پروتکل های تعیین شده

توسط شرکت عمل می نماید و قوانین و مقررات خاص را رعایت می نماید .

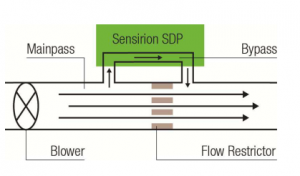

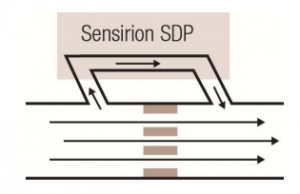

تصویر 2: آرایش بایپس

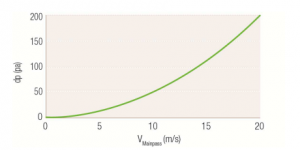

تصویر 2: آرایش بایپس تصویر 3: خصوصیات فشار/ جریان

تصویر 3: خصوصیات فشار/ جریان

شرایط ورودی

شرایط ورودی